| History Karosse |

| History Motor |

| History Antrieb |

| Technische Daten |

| History | ||

Dieses Bild entspricht ziemlich genau dem aktuellen Status . Rollernockenwelle, Aluköpfe, usw. |

||

Motor 1

Als nächstes war der Motor dran. Der originale lief zwar noch recht gut. Jedoch hat mich bei warmen Motor die Öldruckkontrolleuchte angeblinzelt.

Kein Problem. Dachte ich. Motor raus, neue Lager und eine " scharfe" Nockenwelle rein. Dann geht's weiter.

Geendet hat die Aktion mit Übermaßkolben, Untermaßhauptlagern und noch einigen anderen Mehrkosten.

Zur Performancesteigerung habe ich verschiedene Edelbrock-Teile verwendet:

-

Performer Nockenwelle

-

Performer Ansaugbrücke

-

600-er Vergaser

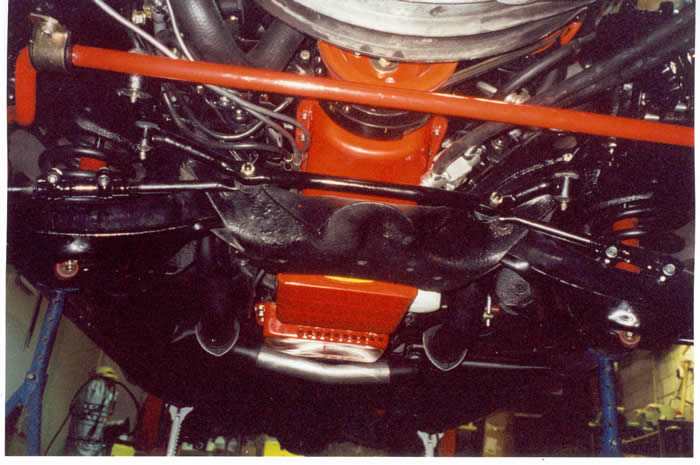

Weiterhin habe ich Flowmaster Fächerkrümmer verwendet. Dies hatte zur Folge, dass ich den originalen Auspuff durch eine Zweirohranlage ersetzen musste. Die Flowmaster Krümmer sind recht tief. Das heißt, der Auspuff hat gut unter die Standard Getriebetraverse gepasst. Da diese nur eine Einbuchtung für ein Rohr hat.

Die Krümmer habe ich mit ThermoTech Hitzeschutz umwickelt. Das hält die Hitze im Auspuff, statt im Motorraum und erhöht die Abgasgeschwindigkeit. Allerdings bildet sich Kondenswasser unter der Umhüllung und lässt die Krümmer extrem schnell korrodieren.

Der Motor lief sehr gut und das Öl heraus.... Der Ölwannendichtung liegen normal zwei unterschiedlich starke Dichtgummis für die Aufnahme am Steuergehäusedeckel bei. Ich hatte, ohne nachzuprüfen den dünneren der beiden verbaut.

Bei der ersten Probefahrt stellte ich eine extreme Neigung zum "klingeln" fest. Der Grund dafür blieb mir und verschiedenen Fachleuten lange verborgen. Mehrfaches Überprüfen der Steuerzeiten, verringern der Vorzündung, Vergasereinstellung, überprüfen des Verdichtungsdrucks zeigten keinen oder nur geringen Erfolg.

Nach 3 Monaten erfolgloser Suche und Einsatz von Octanbooster lief der Motor ganz anständig, aber nicht zufriedenstellend!!

Motor 2

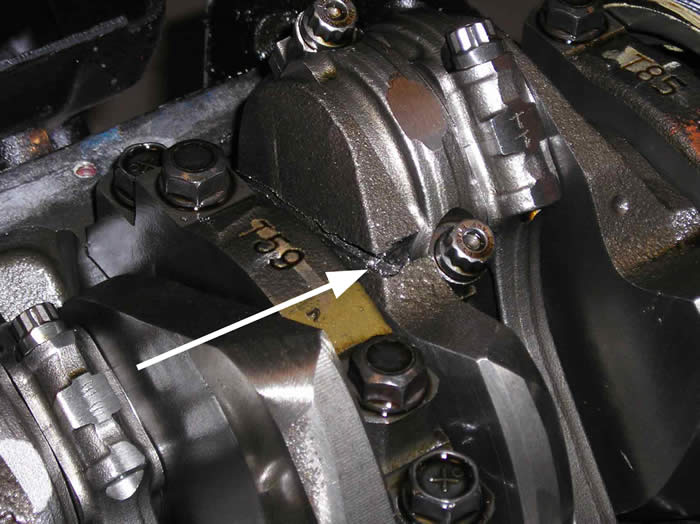

Infolge des Unfalls und der daraus resultierenden Standzeit, hatte ich Gelegenheit den Motor wieder auszubauen und zu zerlegen. Dabei offenbarte sich auch endlich der Grund des Klingelns. Der Steuergehäusedeckel war von einem 5.0 liter Motor. Verbaut hatte ich aber einen 5.7-er! Die Zündmarkierung des 305 ist ca. 20 Grad früher als bei einem 350.

Leider hat das vorher keiner der befragten Fachleute feststellen können.

Bei der anstehenden Revidierung fand ich heraus, dass der "Motormann" weder das richtige Lager- noch das richtige Kolbenspiel eingestellt hatte.

Nun hatte ich auch die Nase voll, von diesem Motor und unzulänglichen Instandsetzungsbetrieben. Der Motor wurde überarbeitet mit neuen Lagern und Ringen versehen, dann wollte ich ihn nicht mehr sehen. Deshalb habe ich das gute Stück dann verkauft.

In einer Anzeige stieß ich dann auf "Henrik's". Nach einigen Telefonaten mit Herrn Pütz habe ich mich entschieden. Ein 383 sollte es sein. 383 cubic inch sind ca. 6,3 l. Dies erreicht man unter Verwendung einer Kurbelwelle mit 3,75" statt 3,5" Hub und Übermaßkolben.

Dieser Motor war sehr angenehm und leistete 414 PS@5400 & 600 Nm@4400

Erreicht wurde dies u.a. durch:

- Chevy 2 Bolzen Block

- 2. Übermaß Kolben

- 200cc Iron Eagle Zylinderköpfe mit 64cc Brennräumen

- 2,02" Einlaß- und 1,60" Auslaßventilen

- Isky Nockenwelle (284 Hyd. Mega)

284°; 236°@0,05" Nockenhub

0,340" Nockenhub = 0,510" Ventilhub (Übersetzungsverhältnis Kipphebel = 1,5)

108° Lobe Center

- Verdichtungsverhältnis 9,6 : 1

- Edelbrock Performer RPM AirGap Ansaugbrücke

- 750 Edelbrock Vergaser

- MSD 6-A Zündanlage

Anfangs hatte ich ein paar Probleme, weil ich nicht glauben wollte, dass der Motor mit dem alten 600-er Vergaser und Performer Ansaugbrücke nicht voll ausdreht. Nach dem Wechsel auf die oben genannten Teile war aber alles gut.

Die Flowmaster Krümmer wurden durch FlowTech "Afterburner"-Krümmer ersetzt.

Dies hatte allerdings zur Folge, dass ich die Getriebtraverse modifizieren musste. Denn die Afterburner sind näher am Unterboden.

Bis auf die etwas zu heftige Nockenwelle und daraus resultierenden schwachen Unterdruck war alles bestens.

Bei ca. kilometer 5000 hörte ich ein metallisches klingeln aus dem Motorraum. Es hörte sich an wie die lockere Unterlegscheibe einer Riemenscheibe. Nachdem ich alle Schrauben am Motor nachgezogen hatte war das Geräusch auch irgendwann weg. Klappt doch. Dachte ich........

Kurz darauf fiel mein Ölmanometer, auf der Autobahn, kurzfristig auf unter 1 bar Öldruck, hat sich aber sofort wieder erholt. Das passierte 2 Wochen später noch einmal. Zu Hause habe ich dann gleich einen Ölwechsel gemacht. Konnte aber nichts feststellen.

Im Verlauf der nächsten ca. 1000 km begann der Motor immer stärker zu vibrieren. Vor allem über 3000/min. Der Winter stand sowieso vor der Tür. Also habe ich das Aggregat ausgebaut und zerlegt.

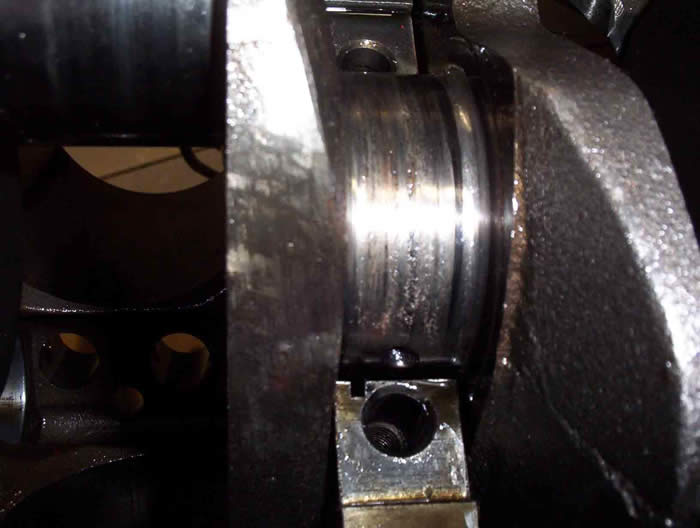

Dabei kam dann die ganze Wahrheit zum Vorschein:

Das Ölsieb war vom Ansaugschnorchel abvibriert und klapperte eine Zeitlang an den Kurbelwangen. Nachdem es endlich heruntergefallen war hat die Ölpumpe wahrscheinlich ein Stück Dichtungsmasse aus der Ölwanne angesaugt. Diese hat sich dann 2 mal, kurz vor den Hauptölkanal gesetzt.

Das Resultat:

- Kurbelwelle eingelaufen (tief)

- Hauptlagerschalen im Block eingefressen (auch tief)- Pleuellager eingelaufen (ersetzbar)

- Meine Laune am Tiefpunkt

Die Überreste der Maschine habe ich dann in Einzelteilen verkauft.

Motor 3

Nun mußte wieder eine Steigerung stattfinden. Mittlerweile hatte ich mich auch etwas genauer in das Thema "High Performance Chevy Smallblock" eingelesen. Unter anderem in Chevytalk. Daher hatte ich auch eine genaue Vorstellung der einzelnen Komponenten.

Da wieder ein Anfang bei Null anstand fasste ich den Entschluß das neue Teil direkt in Amerika bauen zu lassen. In diesem Fall war auch schon ein Prüfstandlauf inbegriffen. Anders wenn ich die Teile dort bestellt hätte, um sie selbst zu montieren.

Im Verlauf meiner Recherchen bin ich auf die Firma American Speed gestoßen.Gail Trent hat genau die gesuchte Kombination in seiner Liste stehen. Es hat mich sehr gefreut, dass ein renommierter Motorbauer diese Zusammenstellung verwendet:

dynamisch 8,09:1

Anfänglich benutzte ich noch die Afterburner Krümmer. Diese haben allerdings das Ausatmen bei hohen Drehzahlen behindert. Daraufhin habe ich zu "Hooker Super Competition" Krümmern gewechselt. Das hat's gebracht.

Diese Aktion ging einher mit einer Komplettüberarbeitung der Abgasentsorgung.

Den Rohrdurchmesser habe ich geändert von 2.25" auf 2.5", statt der "H-Pipe" kam eine "X-Pipe" zum Einsatz. Auch bei den Schalldämpfern gab es eine Änderung. Von Dynomax "Super Turbo" zu "Hemi Turbo". Die Hemi Töpfe habe ich gewählt um, bei größerem Rohrdurchmesser, nicht lauter zu werden. Da diese mehr Volumen haben.Das klingt nicht schlecht. Schön dumpf aber nicht zu aufdringlich.

Allerdings haben die Krümmer durch ihre eigenwillige Rohrführung den Einbau eines Ministarters erforderlich gemacht. Meine 7 liter Ölwanne von Milodon passt auch nicht mehr. Denn die ist zu breit und würde an dem Krümmerrohr anliegen. Das Schaltgestänge musste geändert werden. Auch das Anpassen an die Getriebetraverse hat wieder einiges an Kleinarbeit erfordert. Da die Hookers noch dichter am Unterboden liegen.

Motor 4

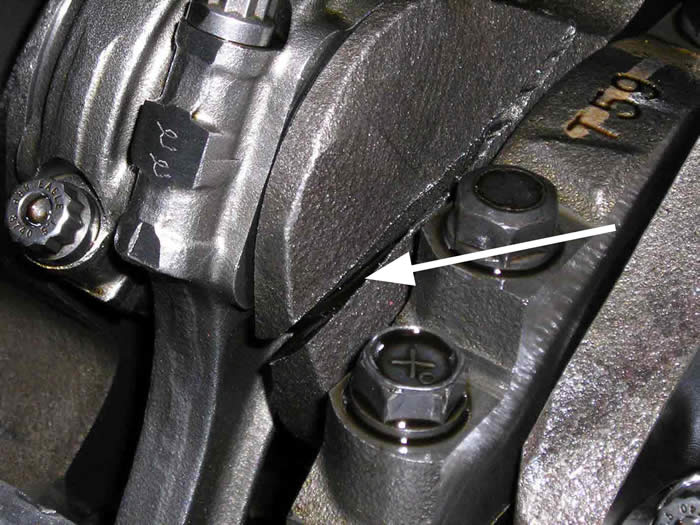

Am 4. Mai 2006 hatte auch dieser Motor sein jähes Ende gefunden!!

Nach ca. 10 km Fahrt, zum Aufwärmen des Motors hat er plötzlich und ohne Vorankündigung, ganz üble Geräusche von sich gegeben. Ähnlich einer Waschmaschinentrommel voller Schrauben.

Ich habe den Wagen sofort abgestellt und einen Kumpel zum Abschleppen organisiert. Zu Hause angekommen trennte ich dann den Wandler vom Motor um sicher zu gehen das der Fehler nicht im Wandler oder Getriebe liegt.

Das war leider nicht der Fall!!

Nach Zerlegen des Aggregates stellte sich heraus, dass die Kurbelwelle hinter dem Pleuellager der Zylinder #1 und #2 gebrochen war. Obwohl ich den Motor sofort abstellen konnte hat die fehlende Führung der Welle die ersten drei Hauptlagerböcke aufgeweitet...

Fazit:

- Kurbelwelle im Eimer

- Block im Eimer

- absolute Ratlosigkeit

Zum Glück ist dieser Materialfehler nicht bei hohen Drehzahlen aufgetreten. Obwohl das die Kosten auch nicht viel höher getrieben hätte......

Nun war erst mal die Luft raus.

Später hielt ich Rücksprache mit Gail und er erklärte sich bereit mir einen neuen Rumpfmotor zum Selbstkostenpreis aufzubauen.

Die Kurbelwelle habe ich auf Garantie bekommen. Immerhin! Wenn man bedenkt, dass er 10.000 km um's Eck seine Werkstatt betreibt, hätte er mich auch im Regen stehen lassen können.

Der gute Gail hat mir tatsächlich einen neuen Rumpfmotor zum Selbstkostenpreis aufgebaut und zugeschickt.

Diesen habe ich im Winter 2006/07 mit den bereits erwähnten Teilen komplettiert und eingebaut. Die erste Probefahrt war im April 2007. Die verlief nicht soo toll. Nach ca. 3 km entledigte sich "Christine" (frei nach Steven King...) eines Getriebeölkühlerschlauchs!! Die Folge davon war mächtig viel Rauch um nichts, da das Öl auf die Krümmer spritzte und fast kein vorankommen mehr möglich war.

Ohne Öl geht im Automatikgetriebe halt nichts mehr!

Unglücklicherweise ereignete sich das ganze auf einer Zubringerstraße, ohne Seitenstreifen, im Feierabendverkehr.

Auch das haben wir beide gemeistert. Seitdem hat der Motor ca. 3800 Pannenfreie Kilometer hinter sich gebracht. Das mit einem Verbrauch von ca. 19l/100km.

Daran feilen wir noch.

Die aktuellen Einstellungen sind wie folgt:

- Vorzündung 12°statisch + 14° Vacuumverstellung

- 36° bei 3000 U/min

- Vergaser: Primaries Hauptdüse 0.110", Düsennadel 0.073" x 0.047", Feder zur Anreicherung orange; secondaries Hauptdüse 0.107"

Dazu ist noch folgendes zu sagen:

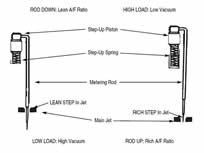

Der Edelbrock "Performer" Vergaser ist sehr einfach aufgebaut. Das Prinzip ist das eines Doppelregistervergasers. Registervergaser heißt das Teil hat zwei Stufen, die zweite wird Lastabhängig zugeschaltet. Doppel heißt er weil dieses System aus jeweils zwei ersten- und zweiten Stufen besteht. Insgesamt 4 "Löcher".

Diese Sorte von Vergaser wird meistens bei großvolumigen Motoren eingesetzt.

Das hat den Vorteil, dass nur relativ kleine Venturi Querschnitte zum Einsatz kommen. Dadurch ist die Strömungsgeschwindigkeit in den einzelnen Venturirohren höher = bessere Verwirbelung des Benzin/Luftgemisches.

Die erste Stufe (Primary system) verfügt neben den Hauptdüsen noch über ein Abmagerungssystem. Das heißt pro Hauptdüse gibt es noch eine Düsennadel, welche Lastabhängig den Querschnit der Hauptdüse beeinflusst. Bei gleichmäßiger Fahrt (Cruise Mode) braucht der Motor nur wenig Leistung und erzeugt hohen Unterdruck. Dieser Unterdruck hält die Düsennadel, gegen eine Feder, in der Hauptdüse. Dadurch wird der Düsenquerschnitt verengt und das Gemisch magert ab.

Beim beschleunigen werden die Drosselklappen geöffnet und der Unterdruck bricht zusammen (Power Mode). Nun drückt die Feder die Düsennadel nach oben und der Düsenquerschnit vergrößert sich = Gemisch wird angereichert.

So geht der Vergaser auch etwas sparsamer mit dem Sprit um.

Die zweite Stufe wird abhängig von der Gaspedalstellung aktiviert und gibt noch mehr Gemisch ab, um die Brennräume maximal zu füllen.